-Ben 2020, Sok üzletet kötöttünk az ökológiai műtrágya berendezésekről. Elején 2021, Összefoglaltuk a használt legnépszerűbb eladási gépeket organikus műtrágya előállítása SX -ben. A következők a részletes információk.

-

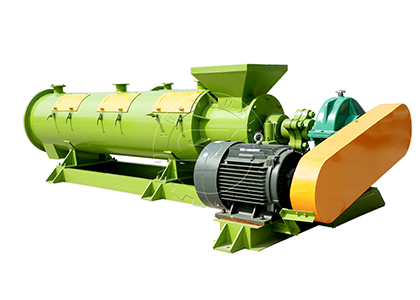

Szilárd-folyadék elválasztó gép

Szerves műtrágya készítése, Az anyagok mindig mindenféle baromfi trágya és állati hulladék. Mint tudjuk, A trágyák mindig magas nedvességtartalmúak, ami rossz levegő permeabilitást tesz számukra. Aztán a trágyakezelési folyamat Lehet, hogy nem hatékony. Ennek a problémának a megoldására, Kétféle baromfi trágya víztelenítőgépet terveztünk: Csavarja ki az extrudáló típust és a ferde szűrési típus.

A statisztikák szerint, A tehénrágya nélküli víztelenítőgép és a csirke trágya dehidrator az SX legnépszerűbb vontatási modelljei. Kiváló teljesítmény és stabil hatékonysággal, a miénk szilárd-likvid elválasztó sok ügyfél számára az első választás lesz.

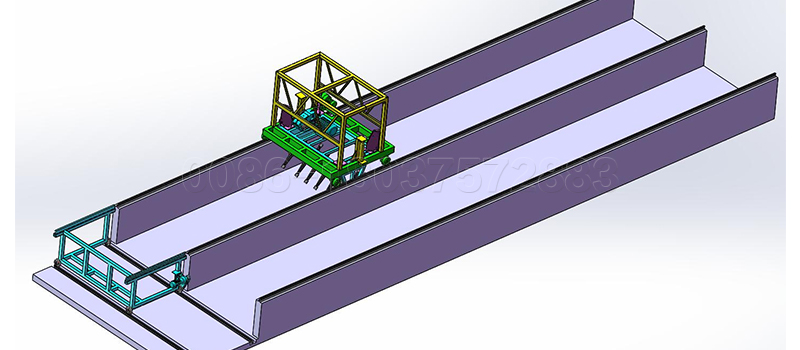

- Groove típusú komposztáló berendezések

A komposztálás a legfontosabb folyamat a teljesben organikus műtrágya termelő gyár. Ez a műtrágyatermékek minőségének garantálása. Mindenünkben műtrágya komposztáló gépek, A horony típusa lehet a leggazdaságosabb. Nem számít, melyik méretarányú a műtrágya üzem, A horony típusú komposzt -forgó hatékonyan működhet. Nagyszabású komposztálási igényekhez, Csak több komposztáló hornyokat kell építenie.

Örökbefogad aerob komposztálási módszer, Groove Compost Turnerünk egyenletesen összetörheti és keverheti a műtrágya anyagokat. Körülbelül 15 napok, A trágya komposztálása hatékonyan befejezhető.

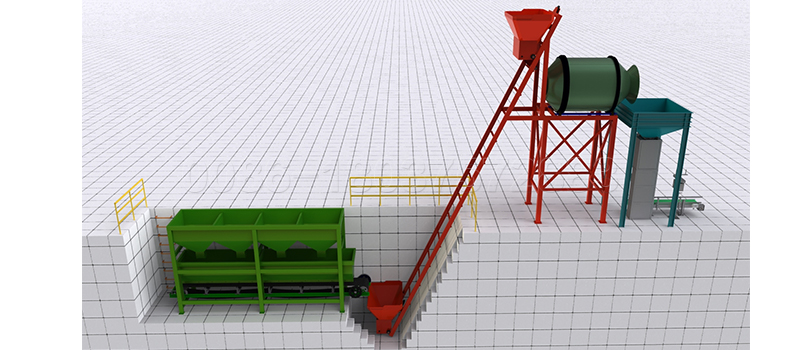

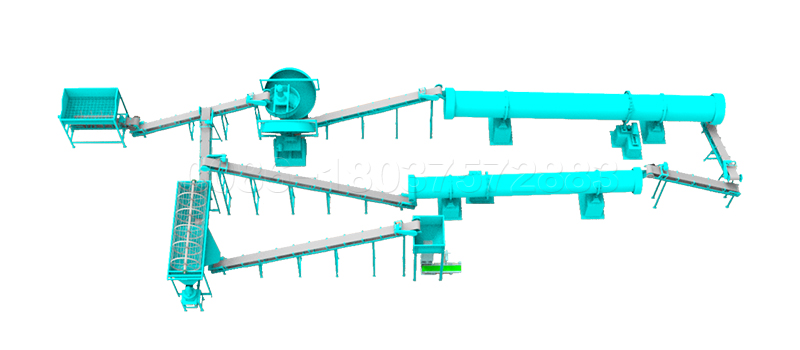

- Rotációs dobgranulátor

Komposztálás után, A trágyák poros formákká válnak. Általában, tudsz Csomagolja be a komposztáló műtrágyát az önmagának vagy eladásának. De a legtöbb ember úgy dönt Tegye a műtrágya porokat granulátumba. Ennek oka az, hogy a szemcsés műtrágyáknak stabilabb szerkezete és termékenysége lehet, A szállítás könnyebben lehet.

Amiért organikus műtrágya granulátor, rotációs dobpelletizátor a legkelendőbb. Örökbefogad nedves granulációs folyamat, A műtrágyaanyagok a nagy sebességű forgó dob által termelt centrifugális erő miatt agglomerálódhatnak a centrifugális erő miatt.

Ráadásul, Dob -granulátor is használható összetett műtrágya készítése, Kiválasztva, Tényleg magas nyereséget szerezhet alacsony költségekkel.

A görgős extrudáló granulátor néven is ismert dupla henger extrudáló granulátor. Elsősorban az összetett műtrágya pellet készítésére használják két műtrágya henger extrudálásával. Ésszerű tervezéssel és felépítéssel, A görgős extrudáló granulátorunk mindig a legjobban eladott száraz poros műtrágya pelletizátor. Tehát hogyan lehet hatékonyan használni a granulátorot? 5 A görgős extrudáló granulátor műtrágyak készítésének lépései a következők:

1.Adjon hozzá minősített műtrágya anyagokat a műtrágyakeverőgép és egyenletesen keverjük össze őket. Az eljárás előtt, Használhat műtrágya -kötegelőgépet az egyes műtrágya anyagok arányának biztosítására. SX -ben, Van automatikus dinamikus műtrágya -kötegelőgép Széles körben használják a folyamatos összetett műtrágyakészítő folyamat.

2.Tápláljon műtrágyaanyagokat a görgős extrudáló granulátorba műtrágya etetőgép. A vegyes anyagot hozzáadják a két ellentétes forgó henger tengely közötti réshez egy függőleges csavaros adagolón keresztül. Az extrudálási folyamat során, Az anyag nyomása fokozatosan növekszik. Amikor a két tengely közötti rés viszonylag kicsi, Az anyag nyomása viszonylag nagy, majd fokozatosan csökken. Az extrudálási folyamatban, a keverék látszólagos sűrűsége növelhető 1.5-3 alkalommal az anyag üres térfogatának csökkenése miatt.

3.Granulálás után, a műtrágyapellet beszállítása rotációs szűrőgép. Az apró műtrágyaszemcséket vissza lehet juttatni a tárcsás műtrágya keverőbe. És a nagy műtrágya-részecskéket műtrágya-zúzógéppel kis méretűre lehet aprítani, majd továbbítsa őket az etetőgépbe.

4.Zúzás után, a nem minősített anyagok a görgős granulálógépbe adagolhatók és újra granulálhatók. E folyamat alatt, a műtrágyaanyagok felhasználása nagymértékben javítható.

5.Végül, ig csomagolhatja zsákokba a végső műtrágyapelletet automatikus műtrágyacsomagoló mérleg. Ekkor sokkal kényelmesebb lesz a műtrágya tárolása és betöltése.

A komposztálási folyamat a szerves anyagok mikroorganizmusok által a megfelelő nedvességtartalom alatt történő lebontása és stabilizálása a szerves anyagok által, oxigénkoncentráció és egyéb állapotok, Annak érdekében, hogy elérjék a parazita tojások és a káros mikroorganizmusok megölésének célját. A komposztált anyag nem tartalmaz patogén baktériumokat és gyomnövényeket, Tehát alkalmas a talajban történő alkalmazásra, hogy a növények magasabb táplálkozási tartalmát hozzák.

A komposztálási folyamat általában magában foglalja az erjesztést, fordulás és levegőztetés. Mint ajánlás, A horony típus aerob komposztálás van disztribúciós rendszer, felborító rendszer és levegőztető rendszer:

1. Groove típusú komposztáló gép: hogy megfeleljen az anyagi erjesztés nedvességének és pH -jának követelményeinek, Néhány mikrobiális baktériumot hozzá kell adni. A forgógép teljes játékot adhat a keverő funkciónak, Javítsa a nyersanyagok permeabilitását, sok levegőt elnyel egyszerre, és növelje a komposzthalom hőmérsékletét. Ha a hőmérséklet túl magas, Ismét képes elnyelni a friss levegőt, úgy, hogy a hőmérséklet ismét leesjen.

2. Elosztó teherautó: egyenletesen eloszthatja az anyagokat a komposztáló horonyban, úgy, hogy a targoncának ne kelljen gyakran be- és ki a hornyokból. Ez nagymértékben csökkenti a nyersanyagok átviteli költségeit és javítja a munka hatékonyságát.

3. Mozgó daru: Minden horony aerob komposztáló rendszer általában 8-10 komposztáló hornyok, de általában csak egy komposzt -forgóra van szükség. A befektetés megtakarítása érdekében, Meg kell váltani a forgógép helyzetét a különböző komposztáló hornyok között, És a mozgó daru jó szerepet játszik.

4. Szellőztető rendszer. A levegőztető rendszer funkciója a műtrágya anyagok szellőztetése és oxigénje a barázdákban, úgy, hogy az anyagokban lévő mikroorganizmusok kölcsönhatásba léphessenek az oxigénnel, És akkor az anyagok teljes mértékben komposztálhatók, hogy értékes humust hozzanak létre. Ez szintén nagymértékben lerövidíti a komposztálási időt.

Kétféle módon lehet táplálkozni és kibocsátani Groove Type Compost Turner: kötegelt és általános etetés és kisülés. A kötegelt táplálkozás és a kibocsátás jellemzői minden alkalommal táplálkoznak a komposztáló horony elején, és az anyagot a másik végére mozgatják, és dolgozó gépen dolgozzák. A második etetés újra és újra elindul, amíg az egész trágya komposztálási folyamat befejeződik. Az általános táplálkozási és kisülési jellemzők az, hogy a teljes erjedési tartály egyszerre tele van, És amikor a fermentációs ciklus véget ért, Az anyagokat tételekben ürítik.

A Groove Type Turner jellemzői:

1.A komposztáló szélesség 2-6 m lehet. A teljes komposztálási folyamat csak költségeket fizet 7-10 napok, és komposztálhat 80-360 köbméter műtrágyaanyagok óránként.

2. A gép innovációja az, hogy a földalatti tér mély medencéjének kialakítását és a távolsági fordulás új technológiáját használja, és használja a korlátozott szárazföldi területet a A szerves hulladék nagyszabású kezelése.

3. Az egyedi medence típusú folyamatos aerob erjesztési technológiát alkalmazzák, hogy az organikus hulladékok gyorsan lebomlanak, víztelenített, sterilizált és dezodorizált, annak érdekében, hogy elérje a ártalmatlan és erőforrás-alapú kezelés célját.

A komposztáló horony építés követelménye a horony típusú komposztáló géphez:

A komposztáló hornyoknak vasbeton szerkezetűnek kell lenniük. Két szomszédos horonynak ugyanaz a horonyfala van, és a fal szélességét a forgógép követelményei szerint határozzák meg. A horony falának képesnek kell lennie arra, hogy viselje a Turner nyomását, És a komposztáló horony alsó lemezének nemcsak a műtrágya anyagok gravitációját kell viselnie, hanem viselje a rakodó gravitációját is, és megfelel a szellőzés követelményeinek.

1. Az anyag nedvességének beállítása: a nedvességtartalma komposztált állati trágya be kell állítani 40-65%. Az alacsony nedvességtartalom lassú erjesztést okozhat; A magas nedvességtartalom rossz szellőztetést eredményez. Ezért, Ha a trágyák nedvességtartalma túl magas, Hozzáadhat néhány gomba maradékot, szalma és fűrészpor. Minden, amit választhat a mi trágya víztelenítőgép Idő és energia megtakarítása érdekében.

2. Szellőztetési folyamat. A aerob komposztálási folyamat baromfihulladék, Az oxigénellátási intézkedéseket a működési folyamat során növelni kell. A szükséglet szerint, Az oxigénellátást szerszámok megfordíthatják vagy kényszeríthetik.

3. Dolgozik organikus műtrágya forgó. Általában, után 48 Órákú nyersanyag egymásra rakása, az anyagi hőmérséklet emelkedni fog 50-60 ℃ és annál magasabb 65 ℃ utána 72 órák. Általában, Megjelenik a fermentációs folyamat 2-4 A magas hőmérséklet feletti idők 65 ℃, és a fermentációt átfordulással lehet befejezni 2-4 idő. Az erjesztett anyag sötétbarna volt, és a hőmérséklet erjesztés után kezdett csökkenni. Amikor a hőmérséklet szobahőmérsékletre esett, Az erjesztés befejeződött.

4. Aerob fermentációs ciklusvezérlés. Megfelelő hőmérsékleten és nedvesség alatt, A teljes fermentációs folyamat befejezhető 7-15 napok. Ez a folyamat megvalósíthatja a szagtalanítást, rovarirtó sterilizáció és erjesztés.

A fenti kérdések kivételével, az ökológiai műtrágya előállításának folyamatában, Figyelembe kell vennünk a klorid -iontartalomra. Néhány műtrágya sok klorid -ionot tartalmaz, És néhány gyártó ammónium -kloridot használ a szerves műtrágyához, hogy növelje a nitrogént az összes tápanyagban. De a túl magas klorid -iontartalom befolyásolja a növények növekedését.

A szárító berendezésekhez organikus műtrágya gyártósor, A tüzelési hőmérséklet nagyon fontos, amely közvetlenül befolyásolja a szárítási minőséget. Tehát nagyon fontos, hogy szigorúan ellenőrizzük az égési hőmérsékletet. De a tüzelési hőmérséklet mindig megváltozik, Tehát hogyan lehet szabályozni a műtrágya szárítógép?

1. Ha a tüzelési hőmérséklet alacsony lesz, A szárító etetési mennyiségét az anyag csökkentése érdekében be kell állítani. Amikor a tüzelési hőmérséklet magasabb lesz, és az előtolási sebesség magasabb szinten van, A szénet először csökkenteni kell a szént a műtrágya anyagok etetése helyett.

2. Távolítsa el a szárító magassági potenciális energiakülönbségét. Ez a por kiömlésének fő oka. A magassági potenciális energiakülönbség kiküszöbölését a Hopper porcseppe okozza, Védő burkolat és kezelőberendezés csúszdája. Minden tőlünk telhetőt meg kell próbálnunk a csúszda esése és dőlési szögének csökkentése érdekében. Néhány légmentesen ellenőrző kamara jobb, ha negatív nyomást okozhat, ami elősegíti a por gyűjteményét.

3. A szárító tömítés vezérlése. Részben lepecsételhető, integrálisan lezárt vagy zárt kamra, stb., és a portermelő pontot tömítőborítással lehet lezárni, ami nagymértékben csökkentheti az anyag szórását és a port.

4. A jó tömítési teljesítményű szállítóeszközt kell használni a kisülési anyag áramlásának magassági különbségének és dőlési szögének csökkentésére, és az áramlási elválasztó lehetőségeket a lehető legkisebbre kell beállítani. Nem csak javíthatja az egyes műveleti helyiségek konfigurációs rugalmasságát és hatékonyságát, hanem csökkentse a szórást és a port is.

5. Használja a kipufogórendszert. Annak érdekében, hogy ne hagyja, hogy a por nagyobb szennyezést okozjon, A beltéri port a kipufogó rendszeren keresztül is eltávolíthatjuk, vagyis a beltéri kipufogógáz eltávolítására szolgál.

1. A komposztálási folyamatban organikus műtrágyakészítő üzem, Az anyagokat összetörni kell. A szerves műtrágya komposztálása Teljesen át kell adni. Egyes alapanyagok nem rendelkezhetnek megfelelő részecskemérettel, amely befolyásolja a komposztálási hatékonyságot. Tehát ez nem segíti elő az anyagok keverését és komposztálását zúzás nélkül.

2. A por műtrágya feldolgozásának folyamatában, organikus műtrágyára szükséges. A komposztált műtrágya anyagok második erjesztése után, Egyes anyagok süteményezhetnek vagy összeragadhatnak, ami csökkentené a műtrágya minőségét.

- Szükség volt ellenőrizni a szerves műtrágya részecskeméretét a mezőgazdasági gépekben, Ellenkező esetben a nagyméretű szerves műtrágya könnyen egyenetlen megtermékenyülést okozhat, Ezért a szerves műtrágya -zúzó használatát kell használni a részecskeméret összetörésére a poros szerves műtrágya feldolgozásakor.

- A porított organikus műtrágya 5 mm -re összetört. Ráadásul, A túl nagy műtrágyaméret könnyű az egyenetlen szállításhoz, Még a blokkolás is, Tehát szüksége van szerves műtrágya -zúzóra is.

3. A szemcsés szerves műtrágya folyamatában, A szerves műtrágya -zúzó szintén nélkülözhetetlen.

- A szemcsés műtrágyát általában extrudálással vagy agglomerációval állítják elő. Akár extrudálás, akár agglomeráló, A porított organikus műtrágya méretét a következő helyen kell szabályozni 50 háló, úgy, hogy a granulációs hatás ideális legyen. Ezért, Az 1-5 mm-es por műtrágyát zúzó berendezéssel kell feldolgozni.

- A szerves műtrágya részecskék keménységének növelése érdekében, el kell összetörni az ökológiai műtrágya nyersanyagokat. A szerves műtrágya egyfajta szerves anyag, nagyon kicsi sűrűséggel. Annak érdekében, hogy javítsa sűrűségét és elérje az ésszerű fokot, A por műtrágyának elég kicsinek kell lennie, amely a követelmény 50 háló.

A furat átmérője miatt, henger hossza és folyamatkövetelményei szerves trágya dob szárító, a hegesztési módszert a telepítés során választják ki. Ez a legjobb módja a szárító felszerelésének, de ha nem tudja elsajátítani a hegesztési folyamat legfontosabb pontjait és a hegesztési minőséget, komolyan befolyásolja a szárító hatást. Annak érdekében, hogy a hegesztési minőség ne befolyásolja a gép teljesítményét, a hegesztés minőségére kell figyelni. A hegesztési folyamatban, meg kell ragadnunk a hegesztés három minőségi tényezőjét:

- A hegesztési maradványokat időben távolítsa el. A gép tömítése közvetlenül befolyásolja a szárítási hatékonyságot és az energiafogyasztást. Ha nem jó a hegesztés, magas hőmérséklet és magas nyomás miatt, A berendezés könnyen okozza a korrózió repedését és a pecsétet leeshet, Tehát a hegesztési alkatrészeket el kell távolítani.

- Hegesztés után, A takarítási munkát a gép teljesítményét befolyásoló szennyeződések elkerülése érdekében kell elvégezni, sőt a gépet is okozni., A műtrágya szárító berendezések mellett, A munka utáni időben történő tisztítás nagyon fontos minden műtrágya gyártógép számára.

- Végezzen szakmai hegesztési ellenőrzést. A javításnak a telepítés után nem lehet több mint kétszer, Tehát a hegesztés utáni gépnek át kell haladnia a hajlítási tesztet és a szakítószilárdsági tesztet, Annak biztosítása érdekében, hogy a gép gyártásba kerüljön.

Az övszalagos a szükséges berendezés a teljes műtrágyakészítő gyárban. Gondoskodhat arról, hogy az egész növény zökkenőmentesen működjön, és ez a nagy hatékonyság alapja. Tehát a műtrágya szállítógép karbantartása nagyon fontos. Tehát milyen dolgokat kell figyelembe venni a használat során műtrágya szállítógép?

1.Az övet tisztán kell tartani felhasználás és tárolás során, Kerülje a közvetlen napfényt vagy az esőt és a havat, megakadályozza a savval való érintkezést, alkáli, olaj, Szerves oldószer és más anyagok, És legyen egy méterre a fűtőberendezéstől.

2.A raktárhőmérsékletet között kell tartani 18-40 ℃ és a relatív páratartalmat meg kell őrizni 50-80 ℃. A tárolási időszak alatt, A szállítószalagot tekercsekbe kell helyezni, ahelyett, hogy összehajtogatnák.

3.Különböző típusok, A szállítószalagok specifikációit és rétegeit nem szabad összekapcsolni, és a rögzített kirakodó eszközt alacsony sebességgel kell használni.

4. Az etetési iránynak a szállítószalag futó irányában kell lennie. Annak érdekében, hogy csökkentsék a szállítószalagra eső anyag hatását. A tétlenek közötti távolságot lerövidíteni kell, és a puffer -alapfajtákat kell használni a szállítószalag fogadó szakaszában.

5. A gumi szállítószalag futó sebessége nem lehet nagyobb, mint 5 m/s. A nagy blokkméret és a nagy kopásálló anyagok szállításakor, A szállításnak alacsony sebességgel kell lennie. Ha a sebesség meghaladja a megadott sebességet, Az öv szerviz élettartamát érinti;

6. Figyelembe kell venni a következő kérdéseket a szállítószalag használata során:

- Kerülje az alapfenék anyagok borítását, ami rugalmatlan forgatást eredményez, megakadályozza a dob és a szíj közé ragadt anyagszivárgást, ügyeljen a mozgó rész kenésére, de ne zsírozza be a futószalagot;

- A gép bekapcsolása előtt, meg kell győződni arról, hogy nincs semmi a szállítószalagon;

- Ha a szállítószalag elmozdul vagy eltörik, a kezelőnek időben meg kell javítania;

- A szállítószalagot meg kell akadályozni, hogy a keret elzárja, oszlop vagy blokk anyaga a törés és a szakadás elkerülése érdekében.

Egy teljes organikus műtrágyakészítő üzem komposztálást tartalmaz, Keverés, zúzó, granuláló, szárítás és egyéb eljárások. A felszínről, mivel a részecskék keletkeznek, nem szükséges-e szárítani őket? Valójában, a szemcsés termékek szárítása nagyon fontos. Miért kell tehát a műtrágyákat a granulálás után szárítanunk?

1.Csökkentse a szemcsés szerves trágya nedvességtartalmát

Mint mindannyian tudjuk, a szerves trágya alapanyagok nedvességtartalma viszonylag magas. Bár az anyagok nedvességtartalmát egy sor folyamat során csökkentették, a végtermékek nedvességtartalma között van 20% és 40% az anyagok jellemzői szerint. A műtrágyatermékek letapadásának megakadályozása érdekében, szárítás szükséges.

2.Növelje a szerves műtrágya pellet szilárdságát

Kereskedelmi szerves trágya gyártása folyamatban, Az alacsony szilárdságú granulátumok hátrányosak a kereskedelmi csomagolás és a szállítás szempontjából. A szállítás folyamatában, az alacsony szilárdságú műtrágya granulátumok növelhetik a részecskék károsodási arányát. Ezért, hogy kielégítse a magas gazdasági haszon szükségleteit, A műtrágya szárítógép szerves trágya előállításához szükséges.

3.Bővítse a műtrágya pelletek tárolási élettartamát

Miután az organikus műtrágya anyagokat granulátumba hozta, Időbe telik a csomagolástól az alkalmazásig, amely megköveteli a szerves műtrágya hosszú megőrzését anélkül, hogy csökkentené a műtrágya tápanyagokat. A tápanyagok elvesztését gyakran az illékonyodás és a részecskeszerőt csökkentik, Tehát a szárítás hatékonyan meghosszabbíthatja a granulátumok tárolási és szállítási periódusát.

A fenti információkból, Könnyű tudni, hogy a granuláció után, A műtrágya szárítógép használata csökkentheti a pellet károsodását, nedvességtartalom és hatékonyan meghosszabbítja a pellet tárolási élettartamát. Ezért, A szárítógép nagyon fontos a teljes műtrágya készítéséhez.

A szerves műtrágya és az összetett műtrágya gyakori a gazdaságokban használt műtrágyák. Különböző funkcióik vannak a növények és a növények számára. Valójában, A különböző műtrágyák keverése magasabb terméshozamot hozhat a növényekhez. Nem számít, hogy műtrágyagyártó vagy gazdaságtulajdonos vagy, Keverési műtrágya készítése Csodálatos nyereséget is hozhat neked. Tehát milyen előnyei vannak a műtrágya keverésének?

- Az összetett műtrágya magas tápanyagtartalommal rendelkezik, gyors műtrágya hatás. De a műtrágya hatás időtartama rövid, És a termékenysége nagyon egyszerű. De a szerves műtrágya éppen ellenkezőleg. Tehát a szerves műtrágya keverése az összetett műtrágyával tökéletesen kiegészítheti egymást, és kielégítheti a tápanyagok növényi növekedésének igényeit.

- Összetett műtrágya használatával, Egyes tápanyagokat a talaj felszívhatja és a talaj megkeményedését okozhatja. De a szerves trágyával való keverés csökkentheti az összetett műtrágya és a talaj közötti társulási felületet, csökkenti annak valószínűségét, hogy az összetett műtrágyát a talaj megköti, és javítják a műtrágya tápanyagainak elérhetőségét.

- Általában, Az összetett műtrágyák jól oldódnak, amely a hasznosítás után nagy ozmózisnyomást okoz a talajban. Ez nem segíti elő a növények tápanyag- és vízfelvételét, és növeli a tápanyagvesztés esélyét. Ha kevert műtrágyából és szerves műtrágyából kever műtrágyát készít, a probléma tökéletesen megoldható, amely elősegíti a növények tápanyag- és vízfelvételét.

Kivéve szerves és összetett műtrágya készítését, sok más keverő műtrágyagyártási projekt is létezik. Professzionális műtrágyagép beszállítóként, Biztosíthatunk Önnek Teljes műtrágya készítése elrendezés és gazdasági berendezések.

Mint az alapja nagy hatékonyságú szerves műtrágya készítése, A komposztálás a legfontosabb folyamat is Kezelje az organikus műtrágya anyagokat. A fordulógép vásárlásának költségeinek megtakarítása érdekében, Sokan választják a használt vagy a használt műtrágya komposzt Turner -t. Ára valóban alacsonyabb, mint az új komposztáló berendezések. De valójában, a használt műtrágya forgógép nem ajánlott. Az okok a következők.

Crawler típusú organikus műtrágya komposztforgó

1. Teljesítmény

Nyilvánvaló, hogy a használt Compost Turner teljesítménye nem jó, mint új fordulógép. A régi fordulógépnek hosszú ideig kell működnie, Nem számít a kopó alkatrészek vagy a mag alkatrészek, különböző mértékű kopásukkal kell rendelkezniük. Az öregedő gép alkatrészei a gépet instabil kapacitást és magasabb energiafogyasztást eredményeznek, A végső komposztáló műtrágya szintén nem lehet magas színvonalú.

Ellenkezőleg, A nagy teljesítményű alkatrészekkel rendelkező új forgógép stabil szerkezetű és kiváló kapacitással rendelkezik, emellett, Alacsony energiát fizet.

2. Karbantartási költség

Régi felszerelés alkatrészekkel, A használt komposztáló gép karbantartása sok időt és pénzt fizethet. Ha nem sokat tudsz a mechanikáról, Használt műtrágya Turner vásárlása valójában nem bölcs választás.

Ami az SX organikus műtrágya komposztforgógépet illeti, A gépekhez a legmegfelelőbb anyagokat használjuk. Mint például a Groove típusú komposztforgó, A komposztáló fogak legalább egy évig dolgozhatnak. Kiválasztva, Nem zavarja a magas frekvenciájú karbantartást. Még ha a gép eltört, ésszerű felépítéssel, Könnyen fenntarthatja. Ha nem tudja, hogyan kell javítani, Ingyenes karbantartási útmutatást tudunk biztosítani.

Mozgó típusú komposzt Turner kézbesítés

3. Garancia

A legtöbb használt forgógépet magántulajdonban adják el, Ami azt jelenti, hogy nem kap minőségi biztosítékot. Miután fizetett a gépért, Az eladó nem nyújt Önnek értékesítés utáni szolgáltatást. Még akkor is, ha probléma van a géppel, Csak egyedül lehet megoldani.

De ha hivatalos műtrágya -forgó gép szállítóját választja, Ezek a problémák nem léteznek. Több mint 15 Éves üzleti tapasztalat, Az SX mindig kiváló minőségű műtrágya gépeket kínálhat alacsony költségekkel. A legfontosabb, Egyéves garanciát adunk Önnek. A műtrágyakészítő gépünk kézhezvételét követő évben, Ha a gépnek bármilyen minőségi problémája van, Tudunk karbantartási szolgáltatást nyújtani.

Manapság, Egyre több ember készít szerves műtrágyákat. És a leggyakoribb módja az emberek választása Készítsen organikus anyagokat pelletgé.

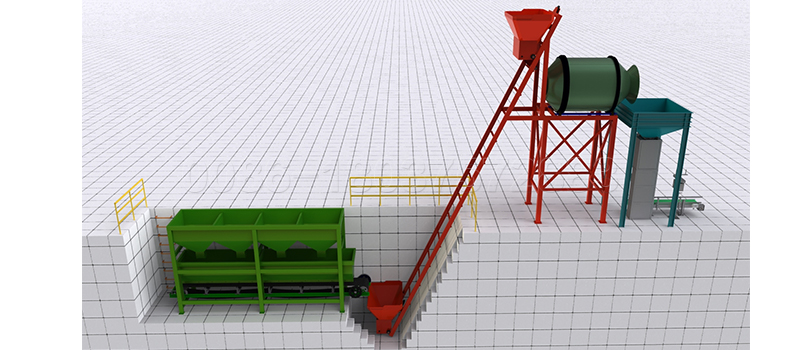

Szerves műtrágya granulátumokat akar készíteni, A granuláló gép kiválasztása nagyon fontos. Jelenleg, Az emberek mindig választanak rotációs dob granuláló gép és serpenyő típusú granulátor. Ezt a két granulátort mindig nagyszabású szerves műtrágya nedves granuláló gyárhoz használják. Tehát ha kis kapacitást szeretne organikus műtrágya granuláló gyár, Hogyan készítsünk gazdaságilag a műtrágya golyókat?

A nagy méretű szerves műtrágya granulátor mellett, Kis mennyiségű száraz műtrágyapellet készítésére is alkalmas speciális granuláló gépünk van: száraz lapos szerszámos granuláló berendezés. Száraz extrudálásos granulálási módszert alkalmaz, az ezzel a granulátorral előállított pelleteknek nem kell megszáradniuk. Közvetlenül csomagolhatod őket, amelyek költségét megtakaríthatják szárítógép.

A műtrágya pelletek hengeresek, átmérőjük körülbelül 3-8 mm. Tehát ha műtrágyagolyókat akarsz szerezni, megvan a polírozógép. Műtrágya polírozó berendezés műtrágyagranulátorokhoz használt segédgép. A műtrágyapellet egyenletesebb és kerekebb megjelenést kölcsönözhet. Kisüzemi szervestrágya-sorhoz, csatlakoztassa a lapos szerszám granulátort a polírozógéphez, gazdaságosabban kap kerek műtrágyagolyókat, mint más granulátorral.

Ha ily módon nagyszabású szerves műtrágyabolyákat szeretne készíteni, Csak több lapos granulátorot kell vásárolnia, És megtervezhetjük az Ön számára ésszerű elrendezést.

Rotációs dobgranulátor fontos gép összetett műtrágyakészítő gyárak, amelyet nagyméretű műtrágya anyagok granulálására használnak. Az összetett műtrágya granulálása mellett, Ez is felhasználható organikus műtrágyagyártó vonal. De megtudtuk, hogy egyes ügyfelek megtalálták a sebességváltó magas hőmérsékletének problémáját. Ez befolyásolhatja az egész gép teljesítményét. Tehát mi az oka? És hogyan lehet megoldani ezt a problémát?

Először, A kenőolaj nem elegendő. A kenőolaj hiánya a csapágy és a gép közötti súrlódás növekedéséhez vezet, ami túlzott hőmérsékletet okoz. Tehát a granulátor használata előtt elegendő kenőolaj hozzáadása nagyon fontos.

Másodszor, Ha a kenőolaj nem tiszta, A csapágyat a por befolyásolja. A növekvő porral, A sebességváltó durvává válik. Tehát a sebességváltó hőmérséklete folyamatosan emelkedik és leég. Ha a műtrágyakészítő környezet nem tiszta, Ez a probléma komolyabb lesz. Tehát a csapágy és a gyári környezet tisztítása nagyon fontos.

Harmadszor a hosszú távú használat által okozott károk. Ha a granulátort hosszú ideig használják, az alkatrészek érhetnek, És a kár elkerülhetetlen. Tehát amikor az alkatrészek sérültek, Jobb, ha időben cseréljük őket. Hogy nem csak meghosszabbíthatja a granulátor működési életét, hanem azt is megbizonyosodhat arról, hogy a nagy teljesítményű, hogy csodálatos nyereséget szerezzen.

Az utolsó ok lehet ésszerűtlen telepítés lehet. Normál körülmények között, A csapágy a granulátor középvonalán található. Ha tévedésből telepíti a gépet, A csapágyhőmérséklet emelkedése nyilvánvalóan. Hogy segítsen hatékonyan előállítani a műtrágyát, Ingyenes telepítési útmutatást tudunk biztosítani. Ha a problémát nem lehet megoldani, Technikusunkat is megszervezhetjük a webhelyére.

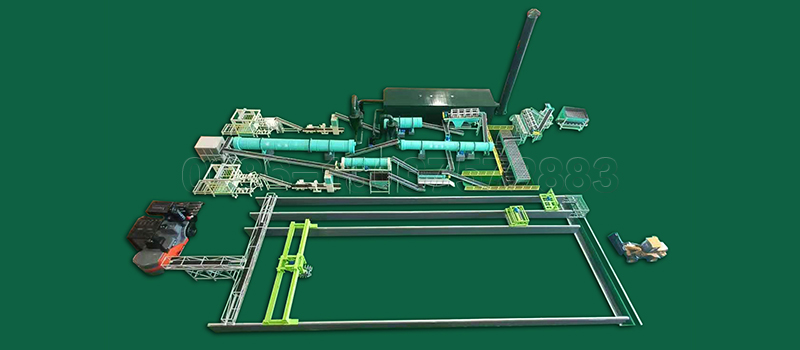

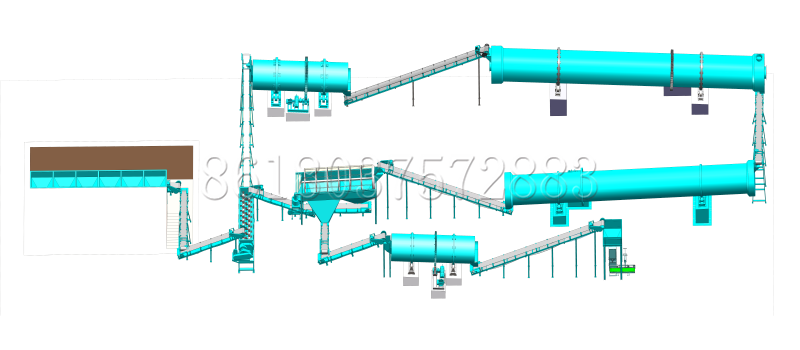

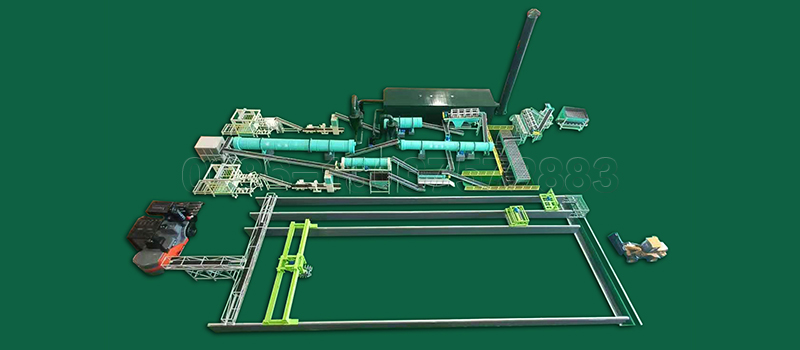

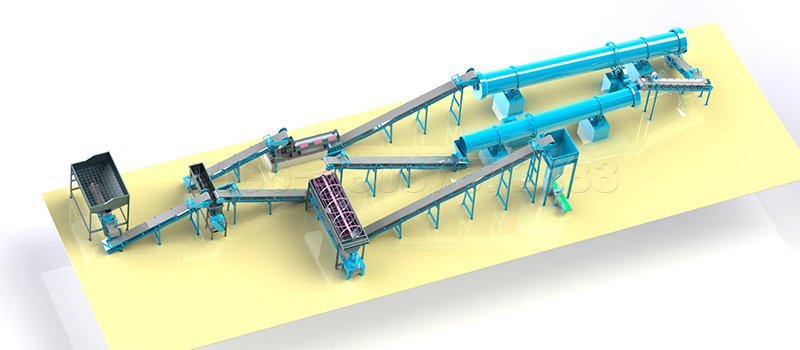

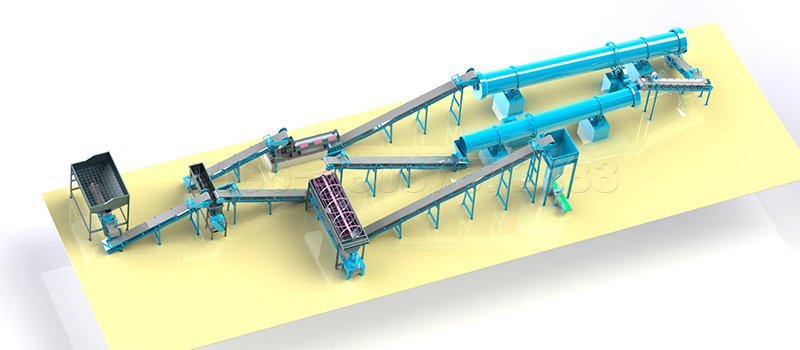

Rotációs dobgranulátor a legjellemzőbb nagyszabású nedves granuláló gép. Tehát a rotációs granulátorral rendelkező műtrágyát gyártó gyárak mindig kiváló kapacitással rendelkeznek. Ha nagyszabású műtrágya -gyártó gyárat szeretne építeni, a dobgranulátor műtrágyagyártó üzem igazán alkalmas.

Ez a fajta műtrágyakészítési eljárás nem csak arra használható szerves trágyák készítése, de arra is alkalmas összetett műtrágya gyártás. Szerves műtrágya granulátum készítéséhez, az egész üzem trágyavíztelenítő gépből áll, nagyméretű komposztálógép, rotációs pelletizáló, műtrágya szárító berendezés és granulátum csomagoló gép.

Ami a forgódobos granulátor összetett műtrágyagyárat illeti, nem kell megvásárolnia a komposztálógépet. De a zúzóberendezések hasznos lehet. A nyersanyagokat apró részecskékre tudja összetörni, ami simábbá teszi a granulálási folyamatot.

A rotációs granulátoros műtrágyagyártó üzemünk összes gépe nagy teljesítményű alkatrészekből és keményfém anyagokból készül. Az alacsony fenntartási költség az egész üzemet hatékonyabbá teszi, és nagyobb gazdasági hasznot hoz. Nedves granulálási módszerrel, a végső műtrágya granulátum kerek teljesítményű és finom szerkezetű. Ha szebb műtrágyagolyókat szeretnél szerezni, polírozógépet tudunk felszerelni, forgó szűrőgép vagy bevonógép. Ha nem tudja, hogyan készítsen ésszerű elrendezést, ingyenes elrendezési és telepítési útmutatót tudunk biztosítani.

A juhtrágya az egyik hatékony melegtrágya. Kb 24%-27% szerves tápanyagok. A kevert juhtrágya komposztálásával és a baktériumok erjesztésével, hatékony juhtrágya szerves trágyához juthat. Tehát mik a juhtrágya komposzt készítésének részletes folyamatai?

Az első a juhtrágya szalmaporral való keverése(szalmadaráló szívószálak kis részecskéivé alakítására használható). A hozzáadott szalmapor mennyisége a juhtrágya nedvességtartalmától függ. A komposztáláskor megfelelő nedvességtartalom kb 45%. Ezután permetezzen bakteriális folyadékot a trágyára, és keverje össze egyenletesen az arány alapján 1 tonna juhtrágya 3 kg összetett baktérium folyadékkal keverve. Ebben a folyamatban, adhat hozzá némi kukoricalisztet, hogy növelje a baktériumok cukortartalmát. A legtöbbet tudja kihozni az erjesztő baktériumokból. Miután megtette ezeket a dolgokat, az anyagokat egyenletesen keverjük össze szerves trágya keverőgép.

A juhtrágya segédanyagokkal való összekeverése után, hosszú, kb. 2-3 m széles trágyasorokba halmozhatja fel őket, magassága kb 1-2m. Aztán használva műtrágya komposztáló gép minden alkalommal 3 napokig komposztálják a juhtrágya rendsorokat. Általában, a komposztálást követő harmadik napon, a trágyasor hőmérséklete elérheti a 60-80 ℃-ot. A kártevő tojások, a fűmagvak és más haszontalan anyagok nagymértékben kiküszöbölhetők. Az ötödik napon, a kaka rossz szaga eltűnik. A kilencedik napon, a komposztáló műtrágya meglazul és kiszárad. A tizenötödik napon, a baktériumtrágya teljesen lebontható.

A lebomlott juhtrágya bolyhos, sötétbarna és nem szagú. Gyümölcsökhöz használható, zöldségek és mindenféle készpénz.

Az ömlesztett keverőműtrágya egy új, hatékony műtrágya, amelyet széles körben használnak növényekhez. Valójában, tekintheti különböző műtrágyák kombinációjának. A BB műtrágya legnagyobb előnye, hogy a talajviszonyoknak megfelelően beállíthatja a különböző műtrágyák arányát.. Így fokozatosan egyre népszerűbbé válik.

-Ra műtrágyagyártó gyárak, A kevert műtrágya készítése valóban gazdaságos projekt. Először, fő folyamata ömlesztett keverő műtrágya gyártósor csak adagolás és keverés. SX -ben, Statikus és dinamikus automatikus műtrágya adagoló gépünk van. Pontos adagolási skálával és magas automata fokozattal, nagy pontosságot tudnak elérni keverő műtrágya adagolás. Ezután választhat a mieink közül BB műtrágya keverő a műtrágyaanyagok egyenletes keveréséhez. Ezekkel a gépekkel, alacsony költséggel kaphat kiváló minőségű ömlesztett keverőműtrágyát.

Majd, sok választása van az ömlesztett műtrágya készítéséhez. Ilyen például a por alakú és a szemcsés forma, szerves és összetett keverőműtrágya, különböző összetett keverőműtrágya és a leggyakoribb NPK műtrágya. Nem számít, melyiket szeretnéd előállítani, mindig kiváló haszonra tehet szert. Felszerelésünkkel és ingyenes ésszerű elrendezéssel, az egész gyára zökkenőmentesen fog működni.

A sertéstrágya egyfajta nagy hatékonyságú szerves trágyaanyag. Sertéstrágya műtrágya készítése, a komposztálás nagyon fontos. A leghasznosabb módjaként, Az aerob komposztálást széles körben használják minőségi komposztáló műtrágya előállítására. Tehát hogyan készítsünk aerob sertéstrágya komposztálást?

Aerob komposztálási folyamat Az állati trágya erjedéskor nagy mennyiségű oxigénnel érintkezik. Ily módon, a szerves trágyaanyagok rossz szagát és haszontalan anyagait nagymértékben kiküszöbölhetjük. Ami a sertéstrágyát illeti, tudsz csökkenti annak nedvességtartalmát előre. Komposztáláskor, hosszú ablakokat készíthet belőlük, vagy komposztáló hornyokat építhet be. Ezután válassza ki a megfelelő komposztáló berendezést. Professzionális műtrágyagép beszállítóként, különböző típusú szerves trágya komposztáló gépeink vannak.

Nagyüzemi sertéstrágya komposztáláshoz, van kerekes típusú komposztfordítónk. Ha gyors komposztálást szeretne készíteni, a fermentáló edény igazán hatékony lehet. Közepes és kis kapacitású sertés ürülék komposztálásához, hornyos komposztforgatókkal és rendforgatókkal rendelkezünk. Mindegy, melyikre van szüksége, figyelmes szolgáltatást és műszaki útmutatást tudunk nyújtani. Aerob komposztáló gépeink használata, a komposztálási folyamat csak annyit vesz igénybe 7-14 napok.

-

Egyenetlen műtrágyaszemcsék mérete

Ok: Egyenetlen alapanyag nedvességtartalom. Serpenyős granuláló gép Az anyagok közötti tapadás révén műtrágyagolyókat készít. Az alapanyagok nedvességigénye kb 50%. A nagyobb nedvesség túl nagy műtrágyagolyókat okozhat, és az alacsonyabb nedvességtartalom megnehezíti a granulálást. Tehát ha a műtrágyaanyagok nedvességtartalma egyenetlen, a végső műtrágyagolyók nem lehetnek egyenlő méretűek.

Megoldás: egyenletesen adjon vizet a műtrágyához. Hogy időt és energiát takarítson meg, permetező rendszert szerelünk fel a serpenyős granulátorhoz. Vizet permetezhet az anyagokra, nagymértékben javítja a serpenyős granulátor granulálási sebességét.

-

Nehezen granulálható anyagok

Ok 1: A granuláló edény túl nagy beépítési szöge.

Megoldás: a tárcsa megfelelő beépítési szöge kb. 35-55°. Kisebb szög, nagyobb műtrágya granulátum; nagyobb szög, kisebb pellet. Tehát csak a telepítési szöget kell beállítani.

Ok 2: Nem megfelelő műtrágyaanyag-részecskék

Megoldás: a túl nagy vagy egyenetlen műtrágyaanyag-részecskék befolyásolhatják a granulálási folyamatot. Ennek a problémának a megoldására, választhatja a törőgépünket, hogy a műtrágyaanyagokat egyenletes méretűvé alakítsuk.

1. Lemez típusú granulátor

A tárcsás granulátor ferde pelletizáló tárcsából áll, meghajtó eszköz, etetőcső, anyagú folyadékpermetező, kaparólemez, stb. A tárcsás granulátor kis beruházása és alacsony üzemeltetési költsége miatt, ben széles körben használják szerves trágyagyártó üzemek.

Főleg gördülő pellet granulálására használják, jó kohéziós és porhomogén logisztikával; több nyersrost alapanyagú fermentációs anyagokhoz, ajánlott kétszer összetörni, egyébként, közvetlenül befolyásolja a granulálás minőségét.

2. Keverő foggranulátor

Ez egy új típusú műtrágya granuláló gép, más néven nedves granuláló gép. A berendezés a nagy sebességű forgás mechanikus keverőerejét és az általa generált levegő teljesítményét használja fel, hogy a finom por összekeverhető legyen, pelletizált és sűrű a gépben, hogy elérjük a granulálás célját. A részecskék alakja gömb alakú, A részecskék mérete az anyagok keverési mennyiségével és az orsó fordulatszámával állítható be. Általában, annál kisebb a keverési mennyiség, minél nagyobb a sebesség, minél kisebbek a részecskék. A keverőfogú granulálás nagy granulálási sebességgel rendelkezik, és a gömb alakú részecskéknek nincs éles szögük a granulálás után, és a porlódási sebesség alacsony, amely könnyebben megfelel a nagy kapacitású termelés követelményeinek.

3. Extrudáló granulátor

Kétféle extrudáló granulátorunk van: Görgős extrudáló grnaulátor és lapos szerszámos granulátor. Az első két hengerlap extrudálásával összetett műtrágya készítésére alkalmas. A lapos grnaulátor pedig szerves műtrágya granulátum készítésére alkalmas. A hengerlap és a forma közötti extrudálással, a pellet mindig hengeres.

A szárítási folyamat nagyon fontos része a komplett szerves trágyagyártó üzem. A száraz műtrágya termékek jobb szerkezettel és stabilabb termékenységgel rendelkeznek, és a műtrágya minősége is nagyon fontos ahhoz, hogy több profitot érjen el. Tehát milyen módszerek vannak a szerves trágyák szárítására?

- Víztelenítés speciális berendezéssel. Szerves trágya alapanyagokhoz, például baromfitrágyához, mindig magas a nedvességtartalmuk. Szerves trágya készítése előtt, választhat a miénk közül szilárd-likvid elválasztógép. Centrifugálással, ülepítés vagy extrudálás, a trágya nedvességtartalma kb 50%. Ezután komposztálhatja őket szerves trágyaként.

- Szárítás hővel. Egyfajta forgódobos szárítógép. Alkalmas műtrágyaanyagok vagy termékek rövid időn belüli felmelegítéssel történő szárítására. Választhat száraz műtrágyapelletet készíteni közvetlenül vagy szárítsa meg a kész szerves trágyatermékeket a stabilabb szerkezet érdekében. Mindegy, melyik utat választja, a végső szerves műtrágya pelletek kiváló minőségűek lesznek.

- Kémiai párátlanítás. Ez a módszer nagyban segítheti a szerves trágyapellet szárazon tartását. Csak egy kis szárítószert kell a műtrágyazsákokba tenni. Felszívják a túlzott nedvességet.

Mint mindannyian tudjuk, egyes anyagok, például baromfitrágya, szűrősár és gomba, nem használható közvetlenül Szerves műtrágya készítése. De a komposztálás jó kezelést biztosíthat ezeknek az anyagoknak, például eltávolíthatja a kártevők tojásait és a fűgyomokat, nedvességtartalom csökkentése és így tovább. Tehát miért van szükség a komposzt tunerre a szerves trágya anyagok komposztálásához?

Az emberek mindig komposztáló műtrágyát készíteni természetes erjesztéssel. Az egész fermentációs folyamat mindig nagyon hosszú ideig tart, akár hónapokig is, és nagyon könnyen befolyásolható az időjárás és a hőmérséklet. Ez rossz hatással lesz a szerves trágya előállításának egész folyamatára.

A szerves trágya anyagok gyors komposztálására, tápanyaguk károsítására, komposztáló berendezést terveznek. Komposztáláskor, az anyagokat hosszú rendsorokba vagy komposztáló hornyokba halmozhatja. Természetes erjedésre késztetve kb 3 napok. Amikor a hőmérséklet a cölöpök akár 60-70℃, választhat a szélerőművező gép vagy hornyos típusú komposztfordítóval, hogy hatékonyabban erjedjenek(Ha a komposztálógépet nem használják időben, az anyagok hőmérséklete folyamatosan emelkedhet, amely elpusztítja az anyagokban lévő nitrogént.).

A szerves trágya komposztáló gép egyenletesen tudja keverni és összetörni a műtrágya anyagokat, kiváló feltételeket teremtve az aerob fermentációhoz, csökkenti a nyersanyagok hőmérsékletét és nedvességtartalmát is. Az egész komposztálási folyamathoz csak kb 15 napok. Ha nyáron, a folyamat sokkal rövidebb lehet.

A csomagolás sokkal könnyebbé teszi a műtrágyatermékek szállítását és tárolását. De a különböző formájú műtrágyákhoz más csomagológépre van szükség. Tehát milyen dolgokat kell figyelembe venni, amikor kiválasztják a műtrágya csomagológép?

- A műtrágya anyagok alakja

A szemcsés műtrágyákat granuláló gépekkel állítják elő, formájuk simább. A műtrágyagolyók csomagolása nem túl bonyolult.

A porműtrágya közvetlenül por alakú anyag, műtrágya-zúzó berendezéssel, függetlenül az anyag eredeti állapotától. Ha a por nagyon nagy, választhatja a zárt serleges liftet.

- Az anyagok folyóképessége

A szemcsés anyagok kereksége és jó folyékonysága miatt, automatikus csomagoló mérleggel csomagolhatók. És megváltoztathatja a háromlépcsős adagolóeszköz átmérőjét az áramlási sebesség beállításához, valamint a csomagolás sebességének és pontosságának szabályozásához.

A por alakú anyagoknak mindig rossz a folyékonysága, de nem kell figyelembe vennie az eredeti állapotot, a spirális adagolási mód és a kényszerített kiürítési módszer alkalmazható az anyagmérés megvalósítására.

- Anyagpor

A részecskék aránya viszonylag nagy, és nem könnyű porképződni a levegőben. Ezért, általában nem kell figyelembe venni a csomagolásban lévő por kezelését. A nyitott mérési módszer nem nagyon szennyezi a levegőt és a gyári környezetet.

A poranyag aránya nagyon könnyű, és sok a por a csomagoláskor. A légszennyezés csökkentése és a csomagológép hatékonyságának javítása érdekében, célszerűbb egy automata porgyűjtő gépet felszerelni az egész műtrágyagyártó üzem számára.

Állítson be egy organikus műtrágyakészítő üzem nem könnyű projekt. A szerves trágya üzem ésszerű elrendezése minőségi műtrágyatermékeket és csodálatos nyereséget hozhat. A megfelelő szerves trágya gyártósor kiválasztásához az első dolog, hogy ismerje a szerves trágya előállításának folyamatát. A szerves trágya előállításának fő folyamata a komposztálás, zúzó, granuláló, szárítás és csomagolás. A részletesebb folyamat keverést tartalmaz, hűtés, szűrés, bevonat és így tovább.

A szerves trágya gyártósor kiválasztása mindig az alapanyagoktól függ. Például, a zúzás folyamatában, az alapanyagok víztartalma szerint, a műtrágyadaráló gép kiválasztása is eltérő. Magas nedvességtartalmú anyagokhoz, választhat a félnedves műtrágya zúzógép. Száraz műtrágyaanyagokhoz, mint például a száraz tehéntrágya, száraz csirketrágya, a függőleges zúzógép nagyon hatékony lesz.

Granuláláskor, a választása műtrágya granulátor az alapanyagok rostméretétől függ. A finomabb rostokat, például a csirketrágyát és a sertéstrágyát általában granulálják lemez grnaulátor vagy forgó dobos granulátor; a nyersrost alapanyagok, mint a tehéntrágya és a lótrágya alkalmasak lapos extrudáló granulátor.

A szárítási folyamatban, ha elegendő a költségvetés, gyakran javasoljuk az ügyfeleknek, hogy telepítsék a hűtőgép a szárító berendezés. Főleg a részecskék túlmelegedése miatti agglomeráció megelőzésére szolgál. Granulálás után, te is választhatsz bevonógép vagy polírozó gép hogy a műtrágya granulátum szebb és egységesebb legyen.

A komposztálás fontos folyamat, amikor Szerves műtrágya készítése. Tehát milyen dolgokra kell összpontosítani?

1. Követelmények a komposztálási alapanyagokkal szemben:

Jobb, ha friss baromfitrágyát választunk. A tápanyagok nem sérülnek, és a végső szerves trágya termékek minősége sokkal jobb lehet.

2. A segédanyagokra vonatkozó követelmények:

A segédanyagok(fűrészpor, szalma, stb.) megfelelő nedvességtartalommal kell rendelkeznie, erős vízfelvétel, megfelelő részecskék vagy hosszúság. A hozzáadott mennyiséget a komposztáló anyagok víztartalmának megfelelően kell meghatározni. Ha nem tudja, hogyan készítse megfelelő méretre a segédanyagokat, a miénk szalmaszaklógép választható lehet.

3. A törzset egyenletesen kell eloszlatni:

Legalább egy tonna szerves trágya fermentációs baktériumra van szüksége 50 gramm nyersanyag. Ha nem lehet egyenletesen eloszlatni a fermentációs anyagokon, először szórhatsz 50g baktériumot bármelyik alapanyagba, mint pl 500 gramm búzakorpa, fűrészpor, rizskorpa, stb., majd szétszórjuk őket a komposztáló anyagokba, hogy szerves trágyát készítsünk. Használhatja a műtrágyakeverőgép hogy egyenletesen keverjük őket.

4. Az anyagok nedvességtartalma:

Az alapanyag nedvességtartalma kb 50%. Adhat hozzá némi fűrészport vagy szívószálat az anyagokhoz a nedvességtartalom beállításához. Egy másik hatékony módszer a használata víztelenítő gép. Gyorsan elválasztja a vizet és a szerves anyagokat.

5. Műtrágya rendsorok igénye:

Felhasználás rendes műtrágya komposztáló gép, a rendsor anyagának szélessége nem kisebb, mint 1.5 méter, és a magasság nem kisebb, mint 1 méter, a hossza az Ön kapacitásigényének megfelelően állítható.

Az SX kerekes komposztfordító alkalmas nagyüzemi baromfitrágya komposztáló műtrágya készítésére. Ez is a legkelendőbb termékünk nagyméretű komposztáló berendezések. Szóval miért van jó hírneve komposztáló gépek? A következők lehetnek az okok:

1.Kiváló kapacitás:

Kerekes típusú komposztfordítónk nagy mennyiségű baromfitrágya komposztálására szolgál. A legkisebb komposztálási szélessége 1,5 m, a fordulási szélesség 8-30m. Vele, könnyen hozzájuthat minőségi komposztáló műtrágyához, ami nagyban javíthatja az Ön hatékonyságát organikus műtrágya gyár.

2.Alacsony energiafogyasztás

A hatékonyság javítása érdekében kerekes komposztfordító, SKF csapágytalapzatot választunk–a világ legjobb csapágytalapzata. Annak ellenére, hogy a kerék több tonnával, egy férfi könnyen át tudja váltani. Ez valóban kiváló módja az energiafogyasztás csökkentésének.

3.Magas automata végzettség

A komposztáló géphez PLC elektromos kapcsolószekrényt szereltünk fel. Amikor dolgozik, teljesen automatizálható, az ablköltsége nagyon jól csökkenthető. A nagy sebességű komposztáló kerék miatt, a műtrágyaanyagok felemelésre kerülnek. Tehát csak egy mély barázdát kell építeni vele műtrágya szállító berendezések a komposztáló horony mellett, a felemelt komposztált műtrágyaanyagok a következő szerves trágyagyártási folyamatba léphetnek.

4.Stabil szerkezet

A teherhordó konzolhoz 10 mm vastag négyzet alakú acélcsövet használunk. Ez stabilabb szerkezetet és hosszabb élettartamot biztosít a gépnek, mint a hagyományos komposztálógép.

A baromfitrágya mindenféle állati hulladékra és állati ürülékre vonatkozik. Ezek a leggyakoribb anyagok a szerves trágyák előállításához. Majd, milyen eljárással készítik a baromfitrágyát szerves trágyává? Következik a rövid bemutatkozás.

- Felhasználás szilárd-likvid elválasztógép az alapanyagok nedvességtartalmának csökkentésére.

- Adjon hozzá néhány segédanyagot a víztelenített trágyához. Ilyen például a szalmapor, fűrészpor, fűpor, stb. Ezután válassza ki a keverőgép hogy egyenletesen keverjük őket.

- Válassz a Mozgó típusú Compost Turner vagy lánctalpas komposztáló gép hogy a műtrágyaanyagok jobbak legyenek és gyorsan erjedjenek.

- Komposztálás után, ha vannak készletanyagok, választhat a zúzógép porrá vagy apró részecskékre törni őket. A műtrágyadaráló segédanyagok aprítására is használható.

- Az előkezelt anyagokat granulátummá készítjük. Gyakorlott műtrágyagép eladóként, Van 6 fajta organikus műtrágya granulátor választhatsz. Kapacitásodnak vagy alapanyagodnak megfelelőt is tudunk ajánlani.

- Utófolyamatok: Szárítás-Hűtés-Szűrés-Csomagolás.

Ha további részleteket szeretne megtudni a baromfitrágya szerves trágya készítéséről, üdvözöljük: https://fertilizerplantequiment.com/organic-fertilizer-manufacturing-plant/

Mint tudjuk, számára a legtöbb alapanyag szerves trágya előállítása mezőgazdasági hulladékok, mint például az állati trágya. Tehát a szerves trágya előállítás folyamatában, ha nem kezelik megfelelően, másodlagos szennyezést okoz az ökológiai környezetben. Ezért, a helyszín kiválasztása, tervezés és tervezés, nagyon fontos a szervestrágyázó üzem nyersanyag kiválasztása és folyamatmeghatározása. Majd, hogyan lehet megoldani ezeket a kérdéseket, és elkezdeni egy ésszerű szerves trágya-gyártási projektet?

- Nyersanyagok kiválasztása. Az alapanyagok meghatározása előtt organikus műtrágya gyár, nagyon fontos figyelembe venni a mennyiséget, az alapanyagok tápanyagtartalma és ára, és az alapanyagok folyamatosan szállíthatók-e. Ha van saját baromfitelepe, sokkal könnyebb lesz a dolog.

- A szerves trágyagyár telephelyének kiválasztása. Először, a szennyezés és a káros hatás minimalizálása a szerves trágya készítése során, dönthet úgy, hogy az üzemet a lakóterületektől távol helyezi el. Jobb lesz, ha gyára közel van a fő nyersanyagok származási helyéhez, amivel sok szállítási költséget takaríthat meg.

- A szerves trágya üzem elrendezése. Az ésszerű elrendezéssel elkerülhető a helypazarlás, és ez a magas hatékonyság garanciája is. Ha nincs tapasztalatod az elrendezés elkészítésében, mint professzionális műtrágyaberendezés-beszállító, ingyenes, hatékony elrendezést tudunk biztosítani, úgyhogy csak vedd fel velünk a kapcsolatot.

A műtrágyagyártó ipar fejlődésével, az emberek szerves trágyát készítenek vagy futnak összetett műtrágya növények könnyebben. A magas automata fokú műtrágyagépek a műtrágyakészítés hatékonyságát is nagymértékben javítják. A műtrágyaüzemek tulajdonosainak is kevesebbe kerül a munkaerő felvétele. Tehát mennyi munkaerőbe kerül egy műtrágyaüzem SX berendezéssel? Az alábbiakban néhány információ található erről.

A műtrágya készítésekor szükséges munkaerő kiszámítása előtt, tudni kell, hogy a műtrágyaüzemek mely folyamatainak működtetéséhez van szükség emberre.

Szerves trágyagyártó növényekhez, egy személynek kell működtetnie a rendes komposztforgatók.

A következő a csomagolás. Valójában, csomagológépünk magas automata fokozattal is rendelkezik. De szükség van egy személyre, aki kezeli a varrási alkatrészeket műtrágyatermékek csomagolása.

Ami a többi folyamatot illeti, mint például a granulálás, Keverés, közvetítése, szűrés, stb, nem kell operátorokat intéznie. Szinte minden műtrágyaszóró gépünk teljesen automatizált. Ha nem tudja, hogyan gondoskodjon a gépek zökkenőmentes működéséről, komplett elrendezést készítünk Önnek.

Egyszóval, Szerves műtrágya készítése csak legalább két ember kell hozzá. De szükség van egy-két emberre a műtrágyagyártási folyamat megfigyelésére vagy a gépek karbantartására, ha valami történik a gépek működése közben. Így, SX műtrágya berendezéssel, csak kell 3-4 operátorok egy szerves trágya gyártó üzem.

Szerves műtrágya granuláló gép egyfajta fontos berendezés, amelyet széles körben használnak szerves trágyagyártó üzemek. A granuláló berendezés első használatakor azonban számos pontra figyelni kell. Ha nem, nagyon könnyű csökkenteni a granulátor teljesítményét, sőt károsítani is. Mire kell tehát figyelni egy új szerves trágya első használatánál? Íme néhány részlet.

- Az új szervestrágyázó berendezés minden alkatrésze nincs bejáratva, ami elakadást okozhat. Tehát amikor a kezelő először használja a berendezést, emelni kell a berendezés hőmérsékletét, hogy a motorszíj kézzel szabadon megemelhető legyen. Majd, a motor a normál működési opciónak megfelelően van csatlakoztatva és húzva 8-10 alkalommal, hogy fokozatosan növelje a hőmérsékletet.

- Az előzetes hőmérsékletszabályozás mellett, a szervestrágya-granulátornak az indítás után is folytatnia kell a melegítést, hogy pótolja a hőt. Egy időben, az anyagok különböző tulajdonságainak megfelelően különböző hőmérsékletekre kell beállítani.

- Normál működés közben, a gép hőmérsékletét stabilan kell tartani, és nem lehet magas vagy alacsony. A szellőzőnyílás közelében lévő hőmérsékletet a fejrészig kb 200 fokon. Ezen a hőmérsékleten, a legtöbb anyag jól granulálható.

- Leállás közben, a kezelőnek teljesen le kell kapcsolnia az áramellátást, és csavarja le az alkatrészeket a berendezés fején található kulccsal, és várja meg a következő alkalmat, hogy külön felmelegedjen.

Tudva ezekről az ügyekről, szerves trágya granulátora hatékonyan működhet, és hosszabb élettartammal rendelkezik.

Lánctalpas típusú műtrágyaforgató gép egyfajta nagy hatékonyságú Windrow Compost Turner. Használható mindenféle organikus műtrágya gyártó növények. A nagy teljesítmény biztosítása érdekében, a karbantartás nagyon fontos:

- A lánctalpas típusú komposztálógép működtetése előtt, ellenőriznie kell, hogy az alkatrészek normálisak-e.

- Amikor a gép működik, különösen a nagy sebességű részek környékén, szigorúan tilos a berendezés körül tartózkodni.

- Ha rendellenes hang hallható munka közben, azonnal állítsa le a gépet ellenőrzés céljából. A munka folytatása előtt megerősítést nyert, hogy nincs hiba.

- Ha ellenőrizni szeretné a komposztáló fogakat, sebességváltó tengely vagy más alkatrészek, a gépnek le kell állnia. Ha gépalkatrészeket szeretne cserélni, áramtalanítani kell. Szigorúan tilos alkatrészeket cserélni, ha a motor nem áll le.

- Komposztálás után, a forgótengelyen lévő tekercselési anyagokat és edzett rögzítéseket el kell távolítani. És jobb, ha ellenőrizzük a gép fő részeit, mint például a komposztáló fogak, áramköri létesítmények, szállítószalag és lánctalpas feszessége. Ha valami baj van, időben megjavíthatja a gépet, hogy megakadályozza a következő használatot.

Szamár erjesztő edény minden fajtára használható baromfitrágya gyors komposztálás. Csirketrágya komposztálásához, összegyűjtheti őket, és hozzáadhat néhány fermentáló baktériumot, majd tedd az erjesztőedénybe. A komposztált csirke trágya közvetlenül felhasználható terményekhez, növények vagy granulálás. A csirketrágya erjesztőedény rövid megismerése után, mik az előnyei annak? Következő, több információt kaphat.

Kis emeleti hely: Függőleges szerkezeti kialakítást alkalmaz, a fermentációs edény nagy hatékonyságú, de csak kis helyet foglal el. Mivel a gép le van zárva, kültéren is használhatod.

Jelentős gazdasági előnyök: Egyszerre 5-150 m³ csirketrágyát képes komposztálni(testreszabhatjuk a gépet az Ön kapacitásigényének megfelelően), ami nagyban javíthatja a organikus műtrágya gyár hatékonyságot, és imádnivaló nyereséget hoz.

Jó környezeti előnyök: A lezárt kialakítás nagymértékben javíthatja az edényben az erjesztési hőmérsékletet, amely hatékonyan képes elpusztítani a kártevők tojásait és a fűmagvakat. Komposztálás után, a trágya nem bocsát ki kellemetlen szagot. Ez nagymértékben csökkenti a légszennyezést.

Magas fermentációs érettség: Ha a szerves trágyát természetes úton erjeszti, az egész folyamat nagyon sokáig tarthat, akár több hónapig is. Fermentációs edény használata, a csirketrágya komposztálása csak téged visz 7 napok. A nagy teljesítmény lehetővé teszi az egész éves munkavégzést az időjárástól mentesen.

Hogy megbizonyosodjon a szerves trágya szárítógép simán és normálisan működjön, a ventilátorrendszert nem lehet figyelmen kívül hagyni. Van néhány dolog, amire figyelnie kell a műtrágyaszárító gép használatakor:

- Gyakran figyelje meg a ventilátor működését. Ha az áramlási sebesség túl nagy és nem felel meg a követelményeknek, vagy kis áramlási sebességre van szükség rövid időn belül, beállításához használhatja a fojtóberendezést.

- Rendszeresen ellenőrizze a hőmérő és az olajmérő érzékenységét, és szabályozza a csapágy olajtartály szintjét a megadott tartományon belül.

- Rendszeresen ellenőrizze a csapágyalapot, tisztítsa meg és adjon hozzá kenőolajat, hogy megakadályozza a csapágy kiégését.

- Ha bármilyen rendellenes jelenség van az indítás során, a szervestrágya szárító ventilátorának leállítása vagy működése, azonnal ellenőriznie kell.

- Az ellenőrzés során talált hibákért, derítse ki az okokat, és azonnal szüntesse meg vagy kezelje azokat. Ha ezeket nem lehet kiküszöbölni, vagy nagyobb hibákat találnak, karbantartás céljából azonnal le kell állítani őket.

Amikor szerves trágyák készítése, ha a nyersanyagszemcsék túl nagyok, nem csak a vízszabályozást érinti, hanem befolyásolják az anyagok keverési egyenletességét is.

Különösen egyes nagy csomós vagy magas cellulóztartalmú anyagokhoz, ilyen a lótrágya komposztálása, ha bizonyos mértékig nem törik el, lelassítják a mikrobiális bomlási sebességet.

Ilyen például a közös tehéntrágya és szalmakomposzt. Ha a szalmát nem zúzzuk össze a komposztálás előtt, még nyáron is, az egész komposztálási folyamat két hónapba fog kerülni; ha a a szalmát összetörik -ba 10 cm-es darabokra, kevesebb mint egy hónapon belül teljesen lebomlik; ha a rizsszalmát beledaráljuk 3 ~ 5 mm-es szalmapor, a teljes bomlási idő csak 10 ~ 15 napok.

A szerves trágya anyagok gyorsabb komposztálásához, választhat komposztesztergáló gépek. Mindössze egy hét alatt tudják komposztálni a műtrágyát.

Mint mindannyian tudjuk, Az árt a műtrágya hatékonyságának, ha a műtrágyatermékek könnyen sűríthetők. És miért történik ez mindig? Professzionális szerves trágya berendezés beszállítóként, úgy találjuk, hogy ezek az okok hasznosak lehetnek.

- A szerves trágya gyártási folyamata mindig le van zárva. Tehát amikor műtrágyát készít, annál magasabb a levegő nedvességtartalma, a műtrágya anyagok annál könnyebben szívják fel a nedvességet és agglomerálódnak. A levegő magas nedvességtartalma a műtrágyatermékeket is összeragadja. Ezért jobb, ha száraz időben műtrágyát készítünk, vagy száraz helyen tároljuk a termékeket. Választhat a víztelenítő gép műtrágya anyagokhoz és a műtrágya szárítógép műtrágya termékekhez.

- Összetett műtrágyákhoz, a termékekben különböző műtrágya kristályok találhatók. Ha a helyiség hőmérséklete és a levegő páratartalma magas, az összetett műtrágya granulátum nagyon könnyen agglomerálható. Ha van összetett műtrágya gyártósor, száraz granuláló gép a legjobb választás az Ön számára. Az összetett műtrágya granulátum tárolásának is száraz környezetnek kell lennie.

- A műtrágya csomósodásának másik oka a tárolási idő. Az agglomeráció könnyebben megy végbe, ha hosszabb a tárolási idő. A hosszú tárolás is befolyásolja a műtrágya hatékonyságát. Ha rövid időn belül nem fogy ki a műtrágya, vagy műtrágyát szeretne eladni, választhat a miénk közül műtrágya csomagoló gépek. Segítenek a műtrágyatermékek egyszerű tárolásában, és megkönnyítik azok értékesítését.

- Csökkentse a környezetszennyezést

Szerves trágya gyártó berendezés segítségével, az állattartó telepekről származó trágya bármikor eltávolítható. A friss állati hulladékot szerves trágyagyártó berendezések sorozata kezeli, mint például komposztáló gép, félig- nedves anyag zúzógép, keverőgép, műtrágya szárító, stb.

Először, a kezelt trágya a szag eltávolítására szolgál; a második az összes kórokozó baktérium teljes elpusztítása, rovartojások, fűmagvak, stb.; a harmadik a káros anyagok és a madárinfluenza vírusok eltávolítása. Ily módon, a légszennyezés és a környezeti átviteli károk és veszteségek maximális csökkentése.

- Az erőforrások teljes körű fejlesztése és felhasználása

Mivel a szerves trágya gyártó berendezések, nagyszámú állat- és baromfitrágya hatalmas és értékes gazdagsággá vált, a tudományos fejlődés és hasznosítás kincsévé teszi. Ez egy jó alapanyag a szerves trágya előállítása, és bizonyos gazdasági előnyökkel is jár a gazdálkodók számára.

- Növelje a gazdasági előnyöket

Manapság egyre többen használnak szerves trágyát, és a szerves trágya piaca nagyon jó. Szerves műtrágya berendezéseink kiválasztása, kiváló minőségű szerves trágyát kaphat, amely jelentős nyereséget hozhat.

Előtt Szerves műtrágya készítése, az alapanyagok előkezelésére van szükség, és ezek a gépek hasznosak lehetnek:

1. Szűrőgép

Néhány szerves trágyagyár számára, amely ipari szerves hulladékot használ anyagként(mint például a gomba, szűrőiszap és biogáz-maradvány), jobb, ha kiszűri a felesleges anyagokat, mielőtt szerves trágyává tenné őket. Vel forgó műtrágyaszűrő, hatékonyabban készíthet műtrágyát.

2. Zúzóberendezés

Néhány szerves trágya nyersanyag vagy segédanyag nem komposztálható közvetlenül a hosszú vagy nagy alak miatt. Ennek a problémának a megoldására, választhat műtrágya zúzógépet, mint például félnedves zúzógép, ketrecrúzó és így tovább. Az anyagokat kis részecskékre összetörhetik, ami elősegítheti a műtrágya növényének simább futását.

3. Víztelenítőgép

A víztelenítőgép elsősorban baromfi trágyákhoz és állati hulladékokhoz alkalmas. A trágyák mindig magas nedvességtartalmúak, Nyilvánvaló, hogy nem alkalmasak arra, hogy közvetlenül műtrágyává váljanak. Felhasználásával szilárd-likvid elválasztógép, Az állati trágya nedvességtartalma kb. 30%, amely a megfelelő érték az ökológiai műtrágya előállításához.

A szerves trágya gyártási folyamata, A szellőztető rendszer felépítése nagyon fontos. A szellőztetési sebesség szabályozásával, A rendszer hőmérséklete beállítható, A mikroorganizmusok növekedésének és anyagcseréjének megfelelő környezetét lehet biztosítani. Ezért, Szellőztetés szükséges a komposztálásban. A komposztálás során, A szellőzésnek három fő célja van: oxigénellátás, párátlanítás és hűtés.

- Oxigénigény: a komposztálási folyamat a növekedés oxigénellátásával fejeződik be, aerob mikroorganizmusok szaporodása és metabolikus tevékenységei.

- Párátlanítási igény: a szellőztetés magasabb hőmérsékleten képes eltávolítani a nedves alapanyagokból a nedvességet. Amikor a levegőt a komposztáló aljzat felmelegíti, a nedvesség elpárologtatható és a komposzt anyagok kiszáríthatók.

- Hűtési igény: a szellőztetés képes eltávolítani a szerves anyagok bomlásából származó hőt, hogy szabályozza a folyamat hőmérsékletét.

Az oxigénellátás szellőztetési sebessége főként a komposztálási alapanyagok szervesanyag-tartalmától függ, a lebontható komponensek aránya a szerves anyagokban és a lebonthatósági együttható, amelyet a komposztban a szerves anyag kémiai összetételével és lebomlási fokával lehet kiszámítani.

- Az anyagválasztás a mag. Az anyagok kiválasztásakor, Figyeljen az anyagok keménységére. Minél nehezebb az anyag, annál nehezebb az összetörni, És minél súlyosabb a károsodás a zúzóberendezések lesz.

- Amikor az anyag nedvességtartalma nagy, Az anyagot könnyű ragaszkodni a malomban, És könnyű blokkolni az etetés és a szállítás folyamatában is, ami a zúzó képesség csökkentését eredményezi. Ezért, -hoz Csökkentse a nedvességtartalmat összetörés előtt, Annak érdekében, hogy megkönnyítse a pulverzer jobb működését.

- A csiszolás előtt az anyagban található finomabb por, Minél több befolyásolja a zúzást. Mivel a finom por könnyen tapad, a finomabb porral rendelkező anyagot korábban érdemes átszitálni.

- Minél jobb a zúzóberendezés alkatrészeinek kopásállósága, annál nagyobb a törőképesség. Ha nem kopásálló, károsítja a zúzóképességet.

Határozza meg, milyen gépet szeretne.

Az első dolog, amit meg kell tennie egy ideális megvásárlásához granuláló gép határozza meg a szükséges gépet. A megfelelő granulátor nemcsak az Ön számára tud jól működni műtrágyakészítő üzem, de segíthet a költségkeret módosításában is.

Fordítson nagyobb figyelmet a minőségre, nem csak az ár.

Egyes műtrágyafelszerelés-beszállítók nagyon olcsó műtrágyaszóró gépeket ajánlhatnak Önnek. Lehet, hogy vonzódik, de akár figyelembe veszi a minőségét, akár nem? A műtrágya-felszerelés vásárlása nem olyan, mint a ruhák vásárlása, figyelembe kell venni a minőségét, teljesítmény és hatékonyság.

Válasszon megbízható berendezés szállítót.

Egy megbízható műtrágyagépgyártó hatékony berendezéseket tud Önnek biztosítani megfizethető áron és figyelmes kiszolgálással. Az ilyen beszállító kiválasztásával sokkal könnyebben, alacsonyabb költséggel készíthet műtrágyagranulátumot.

1.A talaj szikesedését okozza

Ha évekig csirketrágyát használnak, nagy mennyiségű nátrium-klorid marad a talajban. A túl sok só súlyosan korlátozza a talaj áteresztőképességét és aktivitását. Fontos elemek megszilárdulása, mint például a foszfátműtrágya, kálium műtrágya, kalcium, magnézium, cink, vas, A bór és a mangán korlátozza a terméshozam és a minőség javulását.

2.Égő gyökerek és palánták

Könnyen előidézhet növénybetegségeket és elhullást, ha a csirketrágyát nem erjesztik alaposan. Ha a nem alaposan erjesztett csirketrágya használata után a talajba szúrja a kezét, magasabbnak fogja érezni a talaj hőmérsékletét. Ez a nyers trágya második erjesztése a talajban. Főleg tavasszal és nyáron, amikor magas a hőmérséklet az üvegházban, a nyers trágya másodlagos erjesztése sok hőt bocsát ki, ami könnyen gyökérégést okoz

3.Vigyél be antibiotikumot

Manapság, a nagyüzemi állat- és baromfitenyésztésben, nagyszámú antibiotikumot használnak a takarmányfelhasználás javítására és az állatok növekedésének elősegítésére. Körülbelül 70% Az antibiotikumok használat után nem szívódnak fel, tehát az állati ürülék antibiotikum tartalma általában magas. A tekercselt csirketrágyában található antibiotikumok súlyosan befolyásolják a növény gyökereinek élettani folyamatait, és jelentősen gátolják növekedését.

4.Gyökércsomó-fonálféreg tenyésztése

A csirketrágya a gyökércsomó-fonálférgek tábora és melegágya. A csirketrágyával szállított tojások száma az 100 per 1000 gramm. A fonálférgek rendkívül érzékenyek a vegyi anyagokra. Permetezés után, a fonálférgek gyorsan a mélyére költöznek 50 cm-1,5 m-re a föld alatt menekülni. A csirketrágyában lévő fonálférgek tojásai könnyen kikelnek, és egyik napról a másikra tízezrekkel szaporodnak, így nehéz kiirtani a betegséget.

- A komposztálási technológia speciális követelményei megvalósulnak, mint például a nyersanyagok aprítása, A nyersanyagok mennyiségi elmozdulása vagy bizonyos alak megadása a nyersanyaghalomnak.

- Javítsa a nyersanyaghalom permeabilitását: A forgó rendszer feldolgozhatja az anyagot kis csomókká, az anyaghalom bolyhossá tétele és a megfelelő porozitás kialakítása.

- Keverési funkció a nyersanyag kondicionálásában: műtrágyakészítésben, Néhány kiegészítő anyagot hozzá kell adni a szén -nitrogén arány beállításához, A nyersanyagok víztartalma és pH -értéke. Az agitátor felhasználható a fő nyersanyagok összekeverésére, durván egymástól függően, különféle kiegészítő anyagokkal, Annak érdekében, hogy elérjük az oltás és az edzés célját.

- Állítsa be a nyersanyaghalom nedvességtartalmát: A nyersanyag -fermentáció megfelelő nedvességtartalma körülbelül 55%, a kész szervestrágya nedvességnormája pedig az alatt van 20%. A kényszerített gőzkibocsátás akkor jön létre, amikor az anyagot a komposztálógép forgatja, amely csökkentheti a víztartalmat és javíthatja a műtrágya-előállítás hatékonyságát.

- Állítsa be a nyersanyagsor hőmérsékletét: a komposztforgató működése során, a nyersanyag pellet és a levegő teljesen érintkezik és összekeveredik. Amikor nagy mennyiségű friss levegőt tartanak a rendsorban, az aerob mikroorganizmusok aktívvá válnak, így erjedési hő keletkezik és a verem hőmérséklete megnő; amikor magas a hőmérséklet, friss levegő hozzáadásával csökkenthető a köteg hőmérséklete. A közepes hőmérséklettől a magas hőmérsékletig, majd a közepes hőmérséklettől a magas hőmérsékletig történő kialakulása, olyan ciklusállapot, mindenféle hasznos mikroorganizmus nő és szaporodik az adaptív hőmérsékleti tartományukban.

A minősége műtrágyaforgató berendezések anyaga és kezelési hatása szempontjából elemezhető. Ha jó minőségű komposztforgatóról van szó, szerkezete tökéletesebb lesz, rozsdamentes acél anyag belső felhasználása, erős korrózióállóság, hosszú élettartam; ha egy silány gyártóberendezésről van szó, majd szakemberként, külső kontúrja alapján megítélhető.

Ráadásul, a kiváló minőségű esztergagép nemcsak magas fokú automatizálással rendelkezik, kevesebb energiafelhasználás a kezelési folyamat során, hanem átveszi a biológiai szagtalanítást is, amely nem okoz másodlagos szennyezést a kezelési folyamat során. Kiegészítő levegő befúvó fűtőberendezéssel van felszerelve, amely alacsony hőmérsékletű környezetben is normálisan működik.

A komposztáló berendezés minőségének megállapítása után, különösen fontos megjegyezni, hogy hivatalos használat előtt, meg kell érteni a folyamat működésének néhány alapvető feltételét. Például, között kell tartani a környezeti hőmérsékletet 50 ℃ és 65 ℃ amennyire csak lehetséges, és a fent tartás ideje 55 ℃ legyen több mint 5 napok.

Emellett, a szervesanyag-tartalomnak nagyobbnak kell lennie, mint 20%, között kell tartani a nedvességtartalmat 50% és 65%, és a ph értéket között kell szabályozni 7 és 8.5. Miután megismerte ezeket a berendezési paramétereket, Úgy gondolom, hogy hasznos lesz a vásárlás során.

1.Az erjedés érettsége:

Megjelenés változás: a vizuális minőségi megítélés standardja az, hogy az erjesztés nem megy heves bomláson, a termék hőmérséklete alacsonyabb, megjelenése teabarna vagy fekete, a szerkezet pedig laza, szagtalan;

Hőmérséklet változás: a magas hőmérsékleti szakasz után, a komposzt hőmérséklete fokozatosan csökkenni fog. Amikor az erjedés eléri az érettséget, a műtrágya hőmérséklete alapvetően megfelel a normál hőmérsékletnek.

2.Kémiai index:

A szervesanyag- és az illóanyag-tartalom változása: az erjedés előrehaladtával, a szervesanyag- és illóanyag-tartalom folyamatos csökkenő tendenciát mutatott, és végül elérte az alapvető stabilitást. Amikor eléri az érettséget, vel csökkenhet 15-30%. Viszont, ezt a tendenciát nagyban befolyásolja a nyersanyagforrás. Nem elég megítélni, hogy az erjedés rohadt-e vagy sem.

C változása / N arány és szervetlen nitrogénformák: az erjedési folyamat során, a szerves szén egy része szén-dioxiddá oxidálódik, illékonysági veszteség, és a komposzthalom tömege csökkenni fog. Egyes tanulmányok kimutatták, hogy amikor a C / A komposzt N aránya től csökken 25-35:1 alább 20:1, stabil lesz a komposzt.

A vízben oldódó szerves szén és a szerves nitrogén aránya: a vízoldható szerves szén és a vízoldható szerves nitrogén aránya jó kémiai mutatója az erjedés érettségének. Amikor az érték kb 5-6, azt jelzi, hogy az erjedés lebomlott, és ennek az értéknek semmi köze a fermentációs alapanyagokhoz.

- Gép- és alaprezonancia

Ok: gyártásában forgódobos szerves trágya szárító, a berendezés erős forgása miatt, bizonyos mértékű rezonanciahatást fog kiváltani az alappal, ami nagyon káros a berendezésre és a munkahatást is befolyásolja.

Megoldás: először, a bázis építésében, cementtel kell önteni, és vibrációgátló faágyat kell hozzáadni. Második, a termelésben, ügyeljen a gép tényleges kapacitására, hogy ne terhelje túl a gépet.

- Anyagblokkolás a kimenetnél

Ok: a nedvesebb anyagból könnyen blokkolható, és az anyagkimenet elzáródik, amikor eléri a szervestrágya-szárító kimenetét.

Megoldás: a folyamatképlet szigorú ellenőrzése mellett, amikor a szervestrágya szárítóba kerülő anyag szemcsemérete nagy, az érintett személyzetet időben értesíteni kell, hogy figyeljenek a gép végében lévő ürítésre, hogy a zsákfólia és a zacskósor ne kerüljön be a gyártórendszerbe.

- A nagy és a kis fogaskerék közötti hálóköz megsérült

Okok: vontatóhajó viselet, blokk kerék kopása, fogaskerék kopás.

Megoldás: távolítsa el vagy cserélje ki a kopás állapotának megfelelően, vagy telepítse az ellenkező oldalra, vagy frissítse párban.

Működési elve önmozgó trágyaforgató: dízelmotort használnak áramforrásként, erőátviteli rendszeren keresztül működik, anyagokat komposztáló fogak forgatják, és a műtrágya komposztálási erjesztését személyi vezetés irányítja.

Mozgó típusú komposztforgató jellemzői:

- Alkalmasabb a baromfitrágya mikrobiális fermentációjának mechanizmusára és eljárási követelményeire. Hatékonyan tudja keverni a ragadós baromfitrágyát, mikrobiális készítmény és szalmapor. Jobb aerob környezetet teremt az anyag erjesztéséhez.

- A gép műszaki paraméterei szerint, a gép tud fordulni 400-500 köbméter friss baromfitrágya óránként. Az egész gyártósornak szüksége van 4 vagy 5 legfeljebb személyzet. A kész műtrágya árelőnye nyilvánvaló.

- Az általános szerkezete az ilyen esztergagép ésszerű, az egész gép jó merevségű, kiegyensúlyozott erő, Biztonságos és megbízható teljesítmény, könnyen kezelhető és erős alkalmazhatóság a különböző helyszíneken. Minden alkatrész standard alkatrész, könnyen használható és karbantartható.

- Fejlett fermentációs technológia. Az aerob fermentáció elve szerint, A fermentációs baktériumoknak van helye, hogy teljes mértékben lejátsszák a funkcióit.

Az összes művelet és a berendezések granulációs folyamatának működése miatt szerves műtrágya granuláció, így organikus műtrágya granulátor fontos pozíciót foglal el az egészben organikus műtrágya előállítási folyamat.

A granuláció minősége befolyásolja a szerves műtrágya granulátumok eltarthatóságát és mértékét is, így befolyásolja az eladási árat.

A szerves műtrágya granulátor karbantartási módja:

- Tartsa tisztán a munkaterületet, és megakadályozza, hogy a por és a sundries belépjen a granulátorba, és befolyásolja a munkát.

- Ellenőrizze az összes munkaterület kenési körülményeit, és használjon időben a kenőolajat a gép normál működésének biztosítása érdekében.

- Mindig ügyeljen a szervestrágyázó berendezések működésére. Ha rendellenes hangot észlel, azonnal le kell állítani és ellenőrizni kell. A hibaelhárítás után, lehet használni. Ha a megfelelő ok nem található, a gépet nem lehet elindítani.

- Amikor a szervestrágyázó berendezést felújítják, a munkahézagot minden alkalommal újra meg kell mérni és be kell állítani, és a szabvány teljesítése után tovább használható.

- Ha a szerves trágya berendezés nem tud működni a programvezérlő megnyomásával, ellenőrizze a tápfeszültséget, a tápcsatlakozó aljzata és a csatlakozódugó aljzata normális, és ellenőrizze a vezérlő belső hibáját.

Munkafolyamat:

- Helyezze a nyersanyagokat a komposztáló vájatba.

- A nyersanyagokat a berendezés minden nap keveri a kimenetre, És az utazási távolság azonos.

- Után 30 Az erjesztés napjai, A nyersanyagok teljesen komposztálódnak és ökológiai műtrágyává alakulnak.

- Egy aerob erjedés utáni időszak után, A kész szerves műtrágya minden nap beszerezhető a kimenetből, és a műtrágya ciklikus fermentációja kialakulhat.

Tipp: Egy bizonyos mennyiségű szerves műtrágyaindító hozzáadása az erjedés előtt nagyban lerövidítheti a nyersanyagok erjesztési idejét, Javítsa az erjesztési hatékonyságot, Az erjesztett szerves műtrágya készítése több szerves anyagot tartalmaz, és javítja a szerves műtrágya felhasználási sebességét.

Jellemzők:

- Nagy hatékonyságú és stabil működéssel, egyenletesen képes komposztálni a különböző anyagokat, és alacsony energiát fogyaszthat.

- A vezérlőszekrény központi vezérlése kézi vagy automatikus vezérlési funkciót is megvalósíthat.

- Lágyindítóval felszerelt, az ütési terhelés indításkor alacsony.

- A komposztáló fogak szilárdak és tartósak, és bizonyos zúzási és keverési funkciókkal rendelkezik az anyagokhoz.

- Végálláskapcsoló a biztonság és a végállás érdekében.

Élettartamának biztosítása érdekében, az időben történő karbantartást és gondosságot kell eljárni a működés során.

Hogy segítsek neked műtrágya granulátumot készíteni hatékonyabban, mindig figyelmes, személyre szabott szolgáltatást nyújtunk Önnek:

Különböző granulátorok alkatrészei: granuláláskor, főleg használva forgó granulátorok, a hőmérséklet jelentősen javulna, ami meggyorsítaná a nyersanyagnedvesség elpárolgását. Tehát ha szüksége van a nedvesség megtartására, permetező rendszert tudunk felszerelni Önnek. Granuláláskor vizet permetezhet az anyagokra, nagymértékben javítja a műtrágya granulátum minőségét. -Ra dupla henger granulátor, személyre szabhatjuk a görgős lap golyós foglalatának alakját és méretét az Ön számára.

Kapacitás: különböző kapacitású granulátorokat készíthetünk, kielégíthetik az Ön igényeit, hogy kicsiben kezdjenek, közepes és nagy organikus műtrágyakészítő üzem. Az ár is nagyon ésszerű.

Egyéb szempontok: meg tudjuk tervezni a granulátor magasságát az Ön műtrágyaüzemének elrendezése szerint. Ez biztosítja a műtrágyaüzem folyékonyságát és javítja a granulálási sebességet. Még a granulátor színe is testreszabható, ha szeretné.

ShunXin több mint 15 Évekig tartó hazai és külkereskedelmi tapasztalatok. Ez segít nekünk egy teljes szervizrendszer kialakításában.

Értékesítés előtti szolgáltatás: Vel 15 Percekkel az adatainak kézhezvétele után, Időben kapcsolatba lépünk Önnel, és professzionális szolgáltatást nyújtunk Önnek, beleértve a termékkutatást is, műszaki támogatás, termékszolgáltatási panasz, garancia, a pótalkatrészek konzultációja és így tovább.

Ingyenes projekttervezés és telepítési útmutató: Ha nincs tapasztalata a műtrágya gyárának indításában, Ingyenes elrendezést tudunk biztosítani az Ön adatainak megfelelően. Szakmai technikát is megszervezhetünk a gépek telepítéséhez és használatához.

Testreszabott szolgáltatás: Figyelembe véve, hogy egyes ügyfeleknek különleges igényeink vannak a felszerelésünkhöz, Elindítottuk a testreszabott szolgáltatást. Testreszabhatjuk a gépet az Ön igénye alapján, mint például a kapacitás, por, néhány segédalkatrész és a gép megjelenése. Ezek mind arra szolgálnak, hogy megtalálja az ideális gépet.

Értékesítés utáni szolgáltatás: A gép üzembe helyezése után, utánajárunk és rendszertelenül felkeresünk, hogy ellenőrizzük a gép működését, termelési kapacitás, a kopó alkatrészek szervizállapota és a műtrágyák előállítása során felmerülő egyéb problémák, hogy azonnal megoldja a problémákat, és további technikai útmutatást adjon.

Háromféle szerves trágya készíthető: műtrágya komposztálása, porműtrágya és szemcsés műtrágya.

Komposztáló műtrágya készítése nem kell sok lépés. Csak komposztáló hornyot kell kialakítania, vagy a nyersanyagokat hosszú rendsorokba kell halmozni. Ezután válassza ki a megfelelő szerves trágyaforgató berendezést az anyagok jobb erjedésének elősegítése érdekében. Komposztálás után, használhatja a termékeket növényei számára.

Ha porműtrágyát szeretne kapni, használhatod a műtrágya zúzógép, a szerves trágya anyagokat apró szemcsés porrá zúzhatja.

A szemcsés műtrágya készítése a porműtrágya és a komposztáló műtrágya befejező feldolgozása. Egy granuláló gép, csodálatos szerves műtrágya pelleteket kapsz.

Egy teljes komposztálási folyamat tartalmaz 4 szükséges szakaszok:

- Fűtési fokozat. A komposztálás korai szakaszában, a komposztálás során előforduló mikroorganizmusok főként mezofil és aerobok. Megkezdik a komposztálás fermentációs folyamatát, és lebontják a szerves anyagokat (mint például az egyszerű cukrok, keményítő, fehérje, stb.) aerob körülmények között, és sok hőt termelnek. A komposztálási hőmérsékletet folyamatosan emeljük 20 ℃-ról 40 ℃-ra.

- Magas hőmérsékletű szakasz. A hőmérséklet emelkedésével, a termofil mikroorganizmus fokozatosan felváltotta a közepes hőmérsékletű típust és vezető szerepet játszott. A hőmérséklet tovább emelkedett, néhány napon belül 50 ℃ fölé emelkedik, és magas hőmérsékletű szakaszba lépett.

- Hűtési szakasz. Amikor a magas hőmérsékleti szakasz egy bizonyos ideig tartott, a legtöbb cellulóz, A hemicellulóz és a pektin lebomlott, és megmaradtak a nehezen lebomló összetett komponensek és az újonnan képződött humusz. A mikrobiális aktivitás gyengült, és a hőmérséklet fokozatosan csökkent. Amikor a hőmérséklet 40 ℃ alá süllyed, mezofil mikroorganizmusok válnak a domináns fajokká.

- Érettségi szakasz. Komposztálás után, a komposzt térfogata csökken, és a komposzt hőmérséklete a levegő hőmérsékleténél valamivel magasabbra csökken. Ebben az időben, a komposztot tömöríteni kell, hogy anaerob állapotot idézzen elő és gyengítse a szerves anyagok mineralizációját, a komposzt fenntartása érdekében.

- A por műtrágya anyagok minőségének ellenőrzése.

Szigorúan ellenőrizni kell a porszerű alapanyagok minőségét a képlet szerint szerves trágya granulátum készítése. A jó minőségű műtrágyák hatékonyabbá teszik a granulátumkészítési folyamatot. Ha túl sok extra anyag van a porműtrágyában, ez befolyásolja a minőséget és a granulálási sebességet.

- Szabályozza a por műtrágya nedvességtartalmát.

Az alapanyagok megfelelő nedvességtartalma kb 30%. Ha a nedvesség túl magas, összetartanának. Ha a nedvesség túl magas, lehet, hogy nincs elég kohéziójuk ahhoz, hogy műtrágyaszemcsékké váljanak.

- Megbízható lemezgranulátor beszállító kiválasztása

A megbízható műtrágyagép gyártónak nagy teljesítményű berendezéseket kell biztosítania. Ez az alapja a granulálási sebesség növelésének is. Vegyük például a ShunXin lemezgranulátort, kaparót tervezünk és permetező rendszer a serpenyő granulátor. A műtrágya tárcsára tapadásának csökkentésére és a műtrágyaanyagok nedvességtartalmának megtartására szolgálnak.

- Az üzemeltető technikai színvonalának javítása.

A működés a kulcsa a minőségi műtrágyagranulátum előállításának. Nagyon fontos a kezelők képzésének erősítése’ képzettségi szint. Vagy alkalmazhat tapasztalt dolgozókat.

A komposztálás olyan eljárás, amelynek során a telep székletcsatornájában összegyűlt trágyát a szilárd-likvid elválasztó, majd néhány segédanyaggal keverve beállítjuk a szén-nitrogén arányt. A komposztáló gép fel-le dobálásával, aerob fermentáció szerves trágya kialakítására és talajjavításra kerül sor, hogy elérjük az ártalmatlan célt, csökkentése és erőforrás-felhasználása.

A megjelenése a komposztforgató berendezés fokozatosan felváltja a kézi anyagesztergálást. A komposztálás során a következő funkciókat látja el.